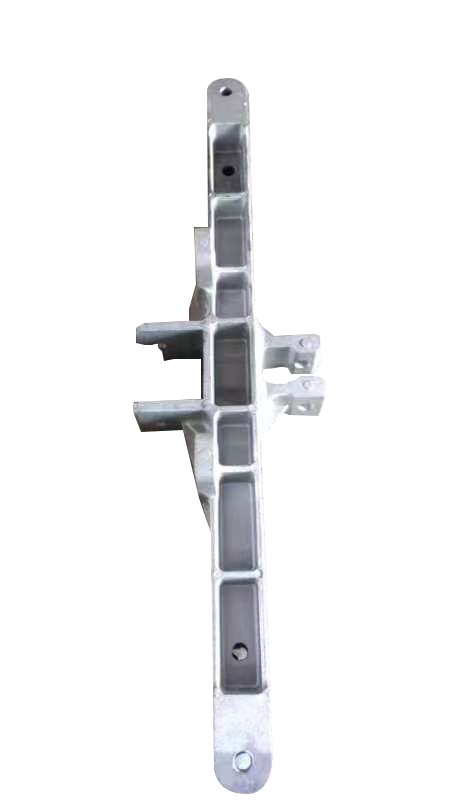

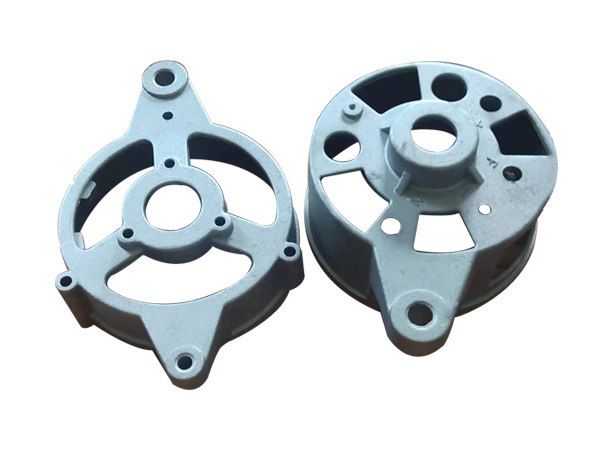

汽車(chē)壓鑄件

在汽車(chē)壓鑄件的生(shēng)産加工(gōng)中(zhōng),由于其形狀結構比較複雜(zá),各個部分(fēn)在截面尺寸上存在着較爲明顯的差異,因此在進行熱處理的時候,各部分(fēn)加熱與冷卻的速率也不盡相同。這種情況可能導緻在零件的各部分(fēn),形成截然不同的熱應力、組織應力和相變體(tǐ)積。引起零件體(tǐ)積出現不正常的膨脹或收縮,從而使其尺寸與形狀産生(shēng)較大(dà)的偏差,甚至造成開(kāi)裂。

造成壓鑄模具熱處理變形與開(kāi)裂的原因是多方面的,包括鋼材的化學成分(fēn)與原始組織、零件的結構形狀和截面尺寸以及熱處理工(gōng)藝等因素都會涉及。在實際生(shēng)産中(zhōng),變形往往是無法 的,隻能盡量減小(xiǎo)其發生(shēng)的程度,但隻要采取恰當的手段,開(kāi)裂的情況 是可以避免的。

預備熱處理

所謂的預備熱處理是相對于終熱處理而言的,就是在終熱處理之前增加一(yī)個起到預備作用的熱處理步驟,這一(yī)步驟可以爲終熱處理提供一(yī)個良好的機加性能或組織形态。常見的預備熱處理工(gōng)藝包括退火(huǒ)、正火(huǒ)和調質等。

對于共析鋼沖壓模具的預備熱處理, 在于消除鍛件内的網狀二次滲碳體(tǐ)、細化晶粒以及内應力。具體(tǐ)過程是 行正火(huǒ)處理,再進行球化退火(huǒ)。對于沖壓凹模零件,應先用低溫回火(huǒ)的方式進行穩定化處理。而對于那些形狀較爲複雜(zá)、精度要求高的模具,由于在熱處理中(zhōng)發生(shēng)形變和開(kāi)裂的可能性高,因此在其粗加工(gōng)完成後和精加工(gōng)開(kāi)始之前,要進行适當的調質處理,爲終的熱處理作組織準備,以盡量避免開(kāi)裂的發生(shēng)。

淬火(huǒ)加熱方式和零件的防護

淬火(huǒ)和回火(huǒ)是易使零件産生(shēng)變形和開(kāi)裂的過程。對于一(yī)些小(xiǎo)型壓鑄模具、細長圓柱形零件或高合金鋼模具零件等,應避免使用直接加熱的淬火(huǒ)方式,而是先将其預熱至520到580攝氏度,然後再放(fàng)入中(zhōng)溫鹽浴爐内加熱至淬火(huǒ)溫度。實踐證明,采用這種加熱方式的零件,比直接在電爐或反射爐中(zhōng)加熱淬火(huǒ),變形量明顯要小(xiǎo),開(kāi)裂情況也基本上可以避免。

淬火(huǒ)中(zhōng),奧氏體(tǐ)零件如果加熱溫度過高,會使晶粒粗大(dà),而且容易造成氧化、脫碳等現象,導緻零件變形和開(kāi)裂;而溫度偏的話(huà)低則會造成零件内孔收縮,孔徑尺寸變小(xiǎo)。因此,應在加熱溫度允許的範圍内,盡量選擇溫度上限進行淬火(huǒ)。而對于合金鋼,加熱溫度偏高,會引起内孔膨脹,孔徑尺寸變大(dà),選則允許溫度的下(xià)限。

另外(wài),在進行淬火(huǒ)和回火(huǒ)處理時,有對零件容易發生(shēng)變形和開(kāi)裂的部位,采取措施進行 地保護,使其形狀與截面對稱,内應力保持均衡。尤其對于那些形狀複雜(zá)的零件是如此。常用的保護方法包括捆包法、填充法和堵塞法等。

冷卻方式優化和冷卻劑的選擇

當汽車(chē)壓鑄件加熱完畢,從爐中(zhōng)取出後不應直接放(fàng)入冷卻劑中(zhōng),那樣容易造成局部溫差過大(dà)而導緻變形和開(kāi)裂。正确的方法是應先将零件置于空氣之中(zhōng)進行預冷,然後再放(fàng)入冷卻劑中(zhōng)淬火(huǒ)。爲保證零件各個部分(fēn)冷卻速度均勻,放(fàng)入冷卻劑後還應進行适當旋轉,且旋轉方向是不固定。

冷卻劑的選擇也同樣重要。對于合金鋼而言,使用硝酸鉀和亞硝酸鈉熱浴的等溫淬火(huǒ)或分(fēn)級淬火(huǒ)是減小(xiǎo)變形的 方法,尤其是對處理形狀複雜(zá)、尺寸要求的壓鑄模具而言。有些多孔模具零件,具有在油中(zhōng)冷卻收縮,在硝酸鹽中(zhōng)冷卻膨脹的特征,合理利用兩種不同介質,也可以減小(xiǎo)由于淬火(huǒ)造成的零件變形。

回火(huǒ)處理的控制

汽車(chē)壓鑄件在冷卻劑中(zhōng)淬火(huǒ)之後,不應該在空氣中(zhōng)停留過久,而是要及時放(fàng)入回火(huǒ)爐中(zhōng)進行回火(huǒ)處理,以消除零件的内應力,減小(xiǎo)變形和開(kāi)裂傾向。尤其對于一(yī)些需要進行線切割加工(gōng)的壓鑄模具零件,在線切割加工(gōng)之前采用分(fēn)級淬火(huǒ)和多次回火(huǒ)熱處理,可以 提高零件的淬透性,使其内應力分(fēn)布均勻,不易發生(shēng)變形和開(kāi)裂。在回火(huǒ)處理過程中(zhōng), 要避免低溫回火(huǒ)脆性和高溫回火(huǒ)脆性的出現。